宝钢5m厚板轧机油膜轴承的特点及应用

发布时间:2023-12-21

作者:袁福根 来源:宝钢技术

(版权归原作者或机构所有)

摘 要:宝钢分公司厚板厂5m轧机是国内第一条特宽幅厚板生产线,油膜抽承是厚板轧机的主要设备之一,正确认识和掌握其特点是提高厚板生产的关键环节。分析了轧机油膜轴承的结构特点,简述了厚板轧机油膜轴承的润滑系统及油膜轴承的自位机构,并结合轧机调试时出现的问题对自位机构进行分析和改进。同时结合现场工作经验对开工初期支承棍棍颈和油膜轴承锥套接触部分出现大量斑点的现象进行了分析,并改进装配工艺,临末消除了斑点的产生。

关键词:厚板轧机;油膜轴承;自位机构

0 引言

2005年3月投产的宝钢5m宽厚板轧机是国内第一条特宽幅厚板生产线,世界上拥有同样类型的轧机也很少,宝钢5m厚板轧机投产后,近几年国内相同类型的轧机也相继上马。

宝钢5m厚板轧机有关轧辊、轴承参数为:

轧机型式:CVCPLUS四辊可逆式;

工作辊尺寸:Φ 1210/1110×5300mm;

工作辊轴承:四列圆锥滚子轴承;

支承辊尺寸:Φ 2300/2100×4950mm;

支承辊轴承:MORGOIL油膜轴承。

厚板轧机对轧材的精度和板厚偏差控制要求很高,对轧机的各个零部件也提出了相应的要求。油膜轴承是轧机的关键部件,为满足轧机对轧材控制技术和轧材精度,易于AGC(辊缝自动控制系统)控制,装拆快速方便等特点,支承辊油膜轴承采用美国摩根公司设计的无键薄壁锥套、液压装卸、双向止推结构和组合唇形密封技术。

1 结构特点分析

1.1 MORGOIL油膜轴承型号的含义

轧机油膜轴承型号80''-76-KLX-DT-LP-HB-S。

80''—支承辊直径系列数,说明该轴承使用的轧辊直径为80'' (≈2m);

76—油膜轴承工作长度和直径的百分比;

KLX—无键薄壁锥套

DT—双止推滚子轴承;

LP—组合唇形密封;

HB—液压锁紧;

S—对称辊。

1.2 无键薄壁锥套(KLX)

锥套与轧辊一起转动,其连接方式有长键、短键、无键3种类型。普通长键锥套结构,连接锥套与轧辊的键装于轧辊上,锥套上开设一通长键槽, 而锥套系薄壁零件,键槽的开设削弱了锥套刚度,在巨大的轧制力作用下,锥套产生不均匀变形,随着锥套的旋转,油膜厚度形成周期性波动,影响轧材精度和轴承承载能力;短键锥套结构把装于轧辊上的一个长键,改为装于锥套上的两个短键,有效地减少了键槽开设对轧材精度的影响,但锥套上的键槽依然在轴承工作区内,影响并未完全消除,只是有所改善;无键锥套结构是将锥套键槽开在近法兰端锥辊颈部分,使锥套与轧辊相接触的锥面无键槽,消除了键槽开设对锥套刚度的影响,轴承工作时,油膜压力和轴承弹性变形不会发生周期性波动,由此提高了轴承承载力。

摩根公司在无键锥套的基础上对锥套进行薄壁优化设计,将锥套的壁厚设计为薄壁型,在相同的轧制条件下,优化薄壁设计有以下优点:

(1)相对锥套的外经尺寸缩小。锥套结构减小,给整个轧机的设计带来很多优点,轴承座、轧机牌坊窗口、牌坊高度等一系列尺寸都能减小,节省投资。

(2)与同一工作直径的无键结构相比,轧辊辊颈直径可加大,提高承载能力。

1.3 液压装卸(HB)

传统的机械快速拆卸机构在装卸过程中,需将钢丝绳缠绕在锁紧键螺母上,然后利用行车拉动钢丝绳,促使锁紧螺母转动,推动其他相关零件的轴向移动,以实现锥套与轧辊的贴紧,使轴承安装到位。为了达到这一目的,钢丝绳将油膜轴承连带轧辊、轴承座吊离地面时出现行车的吊钩打转现象。如果钢丝绳规格选择不当,还存在钢丝绳绷断的危险,锁紧程度也无法定量控制,只有靠操作工的经验加以判断,同时装卸时占用轴承间行车时间较长,影响其他工序的作业。液压快速锁紧结构(HB)保留了原机械快速拆卸结构油膜轴承整体快速装卸的优点,使用油缸活塞机构代替原来锁紧螺母、螺环结构,在装卸过程中,只要将液压移动小车上的快速接头与油缸活塞机构接通,启动电源便可将轴承安装到位,锁紧力可以定量控制,装卸准确、快速、安全,减轻了安装工人的劳动强度。

1.4 双向止推结构(DT)

双向止推结构设计使轧辊两端为对称布置,有效地避免不对称结构油膜轴承容易轴向串动引起密封失效问题,同时提高了零件的通用性和互换性,方便了用户的备件管理和安装使用。

1.5 组合唇形密封技术(LP)

厚板轧机油膜轴承的工作环境非常恶劣,除受到轧制过程中大量氧化铁皮等污物的侵袭,还要经受大量高?冷却水冲刷,因此对油膜轴承的密封要求特别严格。否则冷却水及污物侵人轴承,将使轴承润滑条件恶化,直接影响油膜形成,使轴承早期损坏,同时也使润滑油乳化变质、寿命缩短,增大消耗。组合唇形密封装置在宝钢5m轧机一年多的实际应用证明密封效果很好,未发生冷却水及污物侵人轴承内的情况。组合唇形密封装置的结构特点为3道水封,2道油封组合设置,能有效地封水、封油。

2 油膜轴承的润滑系统

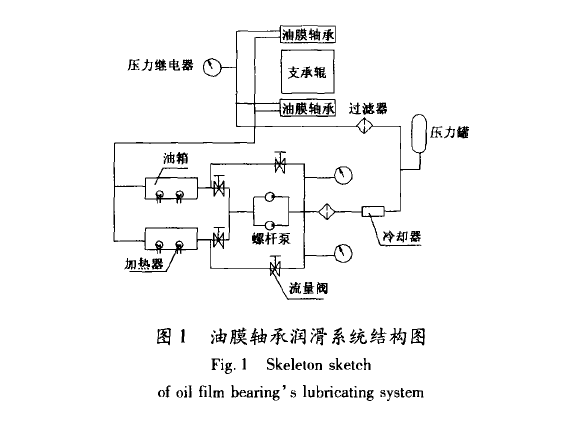

工作方式为动压油膜轴承,轴承润滑系统的结构见图1。系统能力为490L/min,工作压力为0.7MPa,供油温度为40℃。

3 油膜轴承应用问题的改进

3.1 自位机构的改进

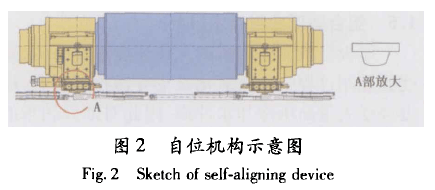

自位机构是油膜轴承配套设计之一,宝钢5m厚板轧机设计自位机构补偿垫板为圆弧型,圆弧半径为3370mm图2。

理论上讲在轧制过程中,支承辊在轧件变形抗力的作用下会发生挠曲变形,轧辊的辊身与辊颈的轴线都会产生弯曲[1],以致油膜轴承中锥套相对于衬套偏斜,即轴承承载区域中轴向分布间隙不同,动压油膜发布压力也就不同。圆弧垫板的设计主要是保证下支承辊受力变形后,轴承座也能相应进行转动,以适应支承辊受力变形,保证油膜轴承中锥套与衬套的间隙保持不变。

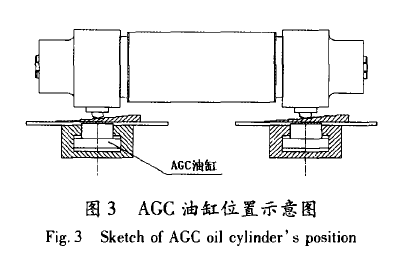

宝钢5m厚板轧机调试时发现安装在下支承辊轴承座下部的AGC油缸经常发生倾斜(油缸位置见图3),轧机AGC油缸是目前国内轧机中的油缸,AGC油缸的应用质量直接影响轧线的正常生产。面对AGC油缸倾斜现象,经分析,主要原因是下支承辊轴承座在轧件变形抗力的作用下发生倾斜,自位机构轴承座圆弧垫板产生一个水平分力对AGC油缸的活塞杆施加影响,造成油缸活塞倾斜,缸体密封损坏,导致油缸缸体直接与活塞摩擦,液压油外泄,导致AGC油缸不能正常工作。

通过对油膜间隙、油缸倾斜的综合分析,为保证AGC油缸的正常工作,对自位机构轴承座补偿垫板进行了2次改进,第一次改进将圆弧型补偿垫板圆弧部分改为平面。改进后平面型补偿垫板经一个月的应用,油缸活塞倾斜现象没有明显改善,后又进行了第二次改进。第二次改进后经半年多的应用,油缸活塞倾斜现象明显改善,油膜轴承工作也未发生异常情况。

3.2 支承辊辊颈和油膜轴承锥套斑点处理

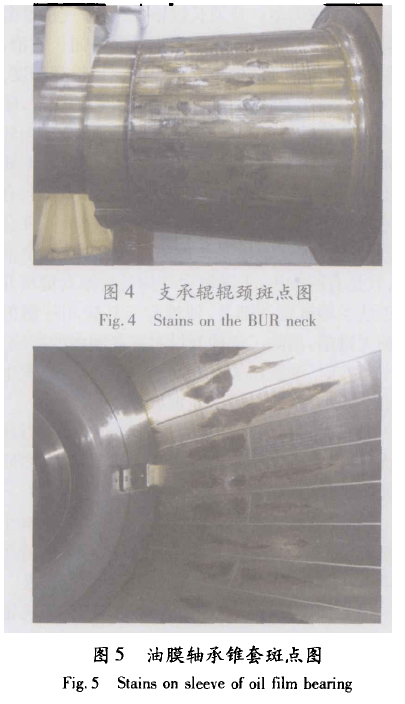

宝钢5m厚板轧机支承辊辊颈和油膜轴承锥套的锥度为1:5.647,开工初期支承辊辊颈和油膜轴承锥套接触部分有大量斑点,分别见图4,5。这些黑斑的出现使辊颈的几何精度和油膜轴承的安装精度受到严重影响,同时在轧辊磨削时辊颈与磨床轴瓦接触担负着定位作用,因此辊颈的几何精度也直接影响轧辊的磨削精度,甚至导致轧辊无法磨削。

3.2.1 斑点产生原因分析

由于宝钢厚板轧机支承辊本身的自重达226 t,轧制力为100 000 kN,使得锥套内表面和支承辊锥形辊颈表面在工作时的接触应力非常大,从理论上讲,它们两者之间需要一个恰如其分的锁紧力,如锁紧力稍小,辊颈和锥套间就会存在间隙,给润滑油带来流动的空间,由于润滑油的化学作用,其酸值升高,脱水度下降,使辊颈和锥套表面上产生一定宽度和深度的黑斑。

3.2.2 处理

在分析斑点产生的原因后,在装配时注意将锁紧力加大,结果在使用一个周期下机拆卸时,出现辊颈紧紧粘在锥套内的问题,使拆卸困难。通过进一步技术分析,发现装配时有一个重要的数据(机械锁紧螺母与所旋人的外螺纹本体保持的一个相对距离) ,对辊颈与锥套的锁紧力是否合适十分重要,于是对此数据进行跟踪观察,发现每对辊颈与锥套组合都有自己的合理数据。根据此技术数据改进了装配工艺,建立辊颈与锥套配对组合的档案,通过检查每对辊颈与锥套组合表面接触情况对数据范围进行修正,作为装配时的遵循标准。通过一年多生产实践,总结出一套油膜轴承的安装方法,并制订成标准化作业的操作规程,开工初期出现的支承辊辊颈和油膜轴承锥套斑点现象基本消失。

4 结语

宝钢5m厚板轧机是国内第一条特宽幅厚板生产线,其主要设备油膜轴承结构特点的认识和分析,对设备更好的应用和维护十分必要。目前特大型油膜轴承的安装和应用国内没有可借鉴的经验,有些理论上的设计,可能与实际操作有出入,还要经过实践不断总结、积累和改进。

【参考文献 】

[1]郭溪泉,李树青 现代大型轧机油膜轴承[M].北京:机械工业出版社,1992:225-226.

上海移动端

上海移动端

上海公众号

上海公众号

陕西公众号

陕西公众号

陕西微信号

陕西微信号